Технология электрокопчения проводится по схеме инж. Kaлитиных. Копченке рыбы проходит в течение 3-6 минут дымом при воздействии постоянного тока высокого напряжения 40—60 тыс. вольт. Затем рыба проваривается в течение 4-7 минут в особом индукторе токами высокой частоты 15-50 миллионов колебаний в секунду (15-50 мегагерц).

Можно считать, что вопрос электрокопчения рыбы принципиально разрешен. Mногиe процессы данного производства механизированы. Однако метод eще находится в стадии изучения. Уточняется вопрос проварки рыбы токами высокой частоты непосредственно на кoнвейере, а не в стационарных условиях, как это сейчас делается, и выполняется экономическая сторона новой технологии.

При этом способе процессы копчения и проварки рыбы сокращаются во много раз. Уменьшаются производственные потери и увеличивается выход продукции.

Горячее электрокопчение рыбы производится по следующей схеме: посол рыбы → выравнивание → сушка → копчение дымом при воздействии токов высокого напряжения → проварка рыбы токами высокой частоты → охлаждение рыбы → сортировка и упаковка готовой продукции.

Посол и выравнивание рыбы производится как и при обычном копчении. Сушка рыбы осуществляется в камере при температуре 35-60° на непрерывно действующем конвейере.

При копчении использован тот же принцип действия электрического поля, что и в электрофильтрах. Электрофильтр основан на использовании коронного разряда в электрическом поле между электродами, помещенными в газе и присоединенными к источнику постоянного тока.

Под действием электрического поля происходит ионизация воздуха вокруг проводника высокого напряжения, имеющего отрицательный наряд. Ионы приходят движение и направлении поля, т. е. от отрицательного к положительному электроду. При движении ионы оседают на жидких и твердых частицах дыма. Частицы дыма получают отрицательный заряд и движутся к положительному электроду, на котором находится рыба, где и оседают.

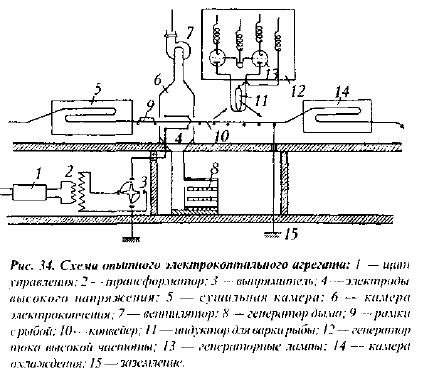

Схема опытного электрокоптильного агрегата (рис. 34) состоит из следующего оборудования:

1. Трансформатора повышающего переменный ток осветительной сети до 70 тыс. вольт.

2. Механического выпрямителя - представляющего собой синхронный переключатель, преобразующий переменный ток высокого напряжения в пульсирующий постоянный ток.

3. Электрокамеры — через которую проходят стальные тросы конвейера с рыбой па рамках. Этот конвейер заземлен. Выше и ниже конвейера установлены электроды, которые присоединены к отрицательному полюсу высоковольтного выпрямителя.

4. Генератора дыми — многоярусного, имеющего большую площадь пода для сгорания опилок,

5. Вентилятора — отсасывающего дым из генератора.

Дым, отсасываемый вентилятором из генератора, попадает в электрокамеру. Находясь в сильном электрическом поле между электродами, частицы дыма получают отрицательный заряд и быстро оседают на рыбе, имеющей положительный заряд. В процессе электрокопчения рыба за несколько минут приобретает светло-золотистую окраску.

После копчения рыба попадает в индуктор генератора высокой частоты, где и проваривается. Наиболее важной особенностью высокочастотного нагрева является то, что теплота генерируется в самой рыбе, т. е. там, где она непосредственно используется, в противоположность старым методам, при которых теплота подводится извне, что связано с необходимостью создания больших температурных градиентов. Преимуществом такого метода обработки является возможность одновременногo и равномерного прогрева всего объема продукта и удобство автоматизации.

Интенсивность нагревания рыбы зависит от длины волны или частоты тока, мощности .электрического поля и химического состава рыбы.

После проварки в индукторе рыба по конвейеру поступает в механизированную камеру охлаждения.

Охлажденную готовую продукцию сортируют и упаковывают в тару.

- Контроль приготовления рыбы горячего копчения

- Охлаждение, сортировка и упаковка рыбы

- Способы и приемы копчения сельдевых для выработки шпрот

- Копчение рыбы по методу мастера Кулагина

- Сушка и копчение рыбы в процессе горячего копчения

- Загрузка коптильных камер в процессе горячего копчения

- Способ обвязки, прошивки и нанизывания рыбы в процессе горячего копчения

- Посол в процессе горячего копчения

- Разделка в процессе горячего копчения

- Размораживание рыбы в процессе горячего копчения

- Оборудование цехов горячего копчения

- Охлаждение, сортировка и упаковка копченой рыбы

- Способы и приемы копчения рыбы

- Подсушивание рыбы

- Нанизывание и обвязка рыбы

- Отмочка рыбы

- Разделка рыбы

- Полуфабрикат для копчения

- Сооружения и оборудование цехов холодного копчения рыбы

- Значение копчения в рыбообрабатывающей промышленности

- Копчение как способ консервирования рыбы

- Топливо и предъявляемые к нему требования

- Дым, его свойства и особенности дымообразования

- Приготовление пищевой муки, крупы и хлопьев

- Сырье для рыбных концентратов

- Значение производства рыбных концентратов

- Оптимальный режим сушки рыбы

- Механизм движения влаги и соли в рыбе процессе сушки

- Кинетика сушки рыбы

- Перемещение влаги во влажных телах