Операция расфасовки рыбы состоит в подборе кусков соответствующих размеров и формы, взвешивании их и укладке в банки. Для укладки жареной рыбы в банки используют расфасовочные конвейеры конструкции Гипрорыбпрома.

Применение этих конвейеров обеспечивает поточность производства, сокращает затраты труда на вспомогательные работы, облегчает работу укладчиц и улучшает санитарные условия.

Банки, наполненные рыбой, немедленно заливают томатным соусом при помощи специальных машин - соусонаполнителей или вручную, после чего закатывают.

При ручной заливке соус вводят в банки в два приема: 20-30% перед укладкой рыбы и остальное количество после укладки рыбы в банки. При механизированной заливке соус добавляют в банки в один или два приема. Температура соуса в случае укупорки банок на обычных закаточных машинах должна быть не ниже 80-85°С, а в случае применения вакуумзакаточных машин 40-60°С.

Несмотря на повышенную температуру соуса при обычной закатке, в банках с консервами получается все же небольшой вакуум - не более 50-60 мм рт. ст., поэтому целесообразнее укупоривать банки на вакуум-закаточных машинах, позволяющих создавать в банках вакуум порядка 300-360 мм рт. ст.

Применение соусонаполнителей для заливки томатного соуса в банки обеспечивает поточность производства консервов (соусонаполнители подключают к расфасовочному конвейеру).

Для предотвращения потерь томатного соуса в линию устанавливают обычно два соусонаполнителя, которые дозируют соус в банки в два приема (первую порцию можно вводить в банки до наполнения их рыбой). Соусонаполнители подключают в линию двумя способами:

1) присоединяя к расфасовочному конвейеру дополнительного транспортера, по которому банки с рыбой через отражатели и лотки поступают к соусонаполнителю; наполненные соусом банки по транспортеру через синхронизатор движутся к закаточным машинам;

2) присоединяя непосредственно к закаточной машине, которая передает банки с конвейера к соусонаполнителю, а затем на закаточную машину.

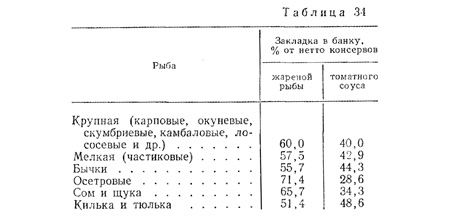

Количество обжаренной рыбы и томатного соуса, закладываемых в банки при расфасовке консервов, зависит от вида рыбы (табл. 34).

- Охлаждение рыбы после обжаривания

- Тепловая обработка атлантической сардины (часть 3)

- Тепловая обработка атлантической сардины (часть 2)

- Тепловая обработка атлантической сардины (часть 1)

- Мойка и посол рыбы и тепловая обработка рыбы

- Дефростация и разделка рыбы перед консервированием

- Производство рыбных консервов в масле (часть 2)

- Производство рыбных консервов в масле (часть 1)

- Консервы из подсушенной горячим воздухом рыбы (часть 2)

- Консервы из подсушенной горячим воздухом рыбы (часть 1)

- Приготовление томатного соуса (часть 2)

- Приготовление томатного соуса (часть 1)

- Поточно-механизированные линии для производства консервов

- Расфасовка обжаренной рыбы в банки

- Охлаждение рыбы после обжаривания

- Обжаривание рыбы для консервов (часть 5)

- Обжаривание рыбы для консервов (часть 4)

- Обжаривание рыбы для консервов (часть 3)

- Обжаривание рыбы для консервов (часть 2)

- Обжаривание рыбы для консервов (часть 1)

- Консервы из обжаренной рыбы

- Натуральные консервы в желе

- Консервы из сельди, палтуса и из печени тресковых рыб

- Консервы из осетровых рыб и скумбрии

- Консервы из тихоокеанских лососей в собственном соку

- Производство натуральных рыбных консервов

- Условия хранения и транспортировки консервов

- Изменение консервов при хранении (часть 2)

- Изменение консервов при хранении (часть 1)

- Виды брака консервов (часть 3)