Процесс гидролиза происходит в две фазы. На первом этапе массу прогревают в течение 30—40 мин до температуры 55°С и добавляют 50% необходимой для гидролиза щелочи, а затем в течение 30 мин подымают температуру до 90—95°С. Это ускоряет гидролиз, особенно при добавлении второй порции щелочи (вторая фаза), когда разрушается главным образом белок, так как жир сливается в крупные образования, находящиеся в верхней части гидролизованной части.

Температура массы в продолжение всего процесса гидролиза поддерживается на уровне 90—98°С. Конец его определяют по полному растворению твердой белковой части печени. После этого нагревание и перемешивание прекращают и массе дают отстояться в течение 1—2 ч.

Для гидролиза существенное значение имеет перемешивание массы. При первой фазе следует уменьшать частоту вращения мешалки, а во второй фазе — мешалку включать периодически, так как усиленное перемешивание в момент добавлении щелочи излишне омыляет жир и образуется стойкая эмульсия. Продолжительность первой фазы гидролиза тощей печени 4—5 ч, жирной — 1,5—2 ч.

После отстаивания массы сливают нижний слой гидролизата, который представляет собой смесь щелочного раствора простейших белков, аминокислот, некоторого количества мыла и жира, а сама жировая масса поступает на рафинирование. Рафинирование очистка жира, предусматривающая: промывку 10%-ным солевым раствором и горячей водой (90—100°С) в соотношении 2:1 до удаления следов щелочи и мыла, после чего отстаивание (1—2 ч) и центрифугирование для удаления влаги; сушку жира в вакууме (не менее 0,08 МПа) при температуре 135—140°С; фильтрацию жира после вакуумной сушки через тканевый фильтр в вакууме.

После фильтрации температуру жира снижают до 30°С, расфасовывают его в стеклянные и жестяные банки и бутылки емкостью до 1 л и другую тару, герметически укупоривают, маркируют и направляют на хранение или реализацию. Хранят в темном месте при температуре не выше 10°С до 6 месяцев.

При получении витамина А экстракцией печень моют, измельчают и сушат в сушилках различных конструкций. Из полученной сушенки жир извлекается способом экстракции, за счет использования растворителей жира и витамина А (бензин, дихлорэтан, трихлорэтан и др.). Высушенную массу подают в экстрактор и экстрагируют при температуре кипения растворителя 60—80°С в течение 2—4 ч. Затем мисцеллу (раствор жира и витамина А) сливают, фильтруют и направляют в дистиллятор для удаления растворителя. Полученный жир дезодорируют пропусканием острого перегретого пара, подсушивают, сливают и расфасовывают в тару.

Плотную белковую часть, которая остается в экстракторе, также дезодорируют острым паром, просушивают и используют как белковый корм. Кроме того, в белковом остатке содержатся витамины группы В, в том числе В12.

Из витамина А в жире можно получить концентрат витамина А при использовании молекулярной дистилляции.

Этот способ основан на способности витамина А перегоняться без разложения при температуре 160—270°С и глубоком вакууме (менее 0,13 Па).

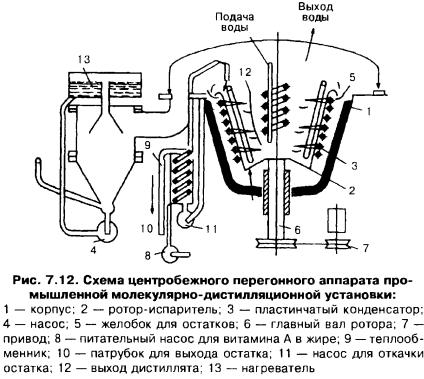

Молекулярно-дистилляционная установка состоит из испарителя, конденсатора и насосов (рис. 7.12).

В начале процесса происходит дегазация жира, т. е. удаление адсорбированных жиров, газов, а затем молекулярная перегонка, при которой молекулы витамина А, оторвавшись от поверхности жира, достигают конденсатора, не сталкиваясь с другими молекулами.

Производительность такой установки 20 л/ч. Выход концентрата витамина А при 160—250°С составляет 80—95% к содержанию его в жире.

Концентрат витамина А можно получить и гидролизно-экстракционным способом, основанным на принципе многократного использования жира при гидролизе новых порций печени, а также способом омыления жира щелочью и экстрагирования растворителем неомыляемой фракции, в том числе и витаминов.

Концентрат витамина А расфасовывают во флаконы емкостью до 10 мл, в стеклянные бутылки по 0,5 л и в бидоны до 10 л. Хранят при температуре не выше 18°С до 12 месяцев.

- Технология производства жира (часть 4)

- Технология производства жира (часть 3)

- Технология производства жира (часть 2)

- Технология производства жира (часть 1)

- Технология производства кормовых продуктов (часть 4)

- Технология производства кормовых продуктов (часть 3)

- Технология производства кормовых продуктов (часть 2)

- Технология производства кормовых продуктов (часть 1)

- Технология производства кормовой муки (часть 5)

- Технология производства кормовой муки (часть 4)

- Технология производства кормовой муки (часть 3)

- Технология производства кормовой муки (часть 2)

- Технология производства кормовой муки (часть 1)

- Сырье для производства кормовых и технических продуктов

- Рыбные соусы и маринады (часть 2)

- Рыбные соусы и маринады (часть 1)

- Рыбные масла и кремы (часть 2)

- Рыбные масла и кремы (часть 1)

- Паштеты из рыбы и других гидробионтов

- Пасты из икры и морской капусты

- Рыбные пасты (часть 2)

- Рыбные пасты (часть 1)

- Рыба рубленая

- Консервирование икры и молок (часть 4)

- Консервирование икры и молок (часть 3)

- Консервирование икры и молок (часть 2)

- Консервирование икры и молок (часть 1)

- Производство пресервов (часть 4)

- Производство пресервов (часть 3)

- Производство пресервов (часть 2)