Производство кормовой муки на установках, работающих по принципу прямой сушки. Установки прямой сушки бывают вакуумные, полувакуумные и безвакуумные. В одних установках предусмотрено два аппарата: один для варки - стерилизации, другой для сушки, в других эти процессы осуществляются в одном аппарате, но последовательно и с соответствующим изменением температурного режима.

Во всех случаях сырье разваривают, высушивают с одновременным измельчением и, наконец, прессуют в виде брикета с частичным удалением жира при переработке жирного сырья.

В установках, работающих по принципу прямой сушки и установленных в основном на судах типа БМРТ, перерабатывают тощее и жирное сырье, но по разным технологическим режимам. Хорошая, легко усвояемая мука, получается при сушке под вакуумом, так как в ней сохраняются все белки, витамины и комплекс минеральных микроэлементов. Такую муку называют «цельной».

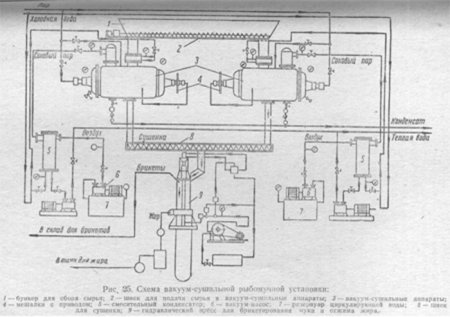

Схема вакуум-сушильной установки показана на рис. 25. Подлежащее обработке сырье накапливается в сырьевом бункере, из которого поступает в вакуум-сушильный барабан, прогретый до 85-90°С. Заполненный барабан герметически закрывают и подают в него пар с избыточным давлением не более 98,1 кПа. Газы и пары, выделяющиеся из сырья, отсасываются вакуум-насосом через конденсационную установку. После прогрева сырья его разваривают в течение 15-20 мин при избыточном давлении 147,1 кПа. Затем пар из аппарата спускают и постепенно создают разрежение 40-53,3 кПа, а в конце процесса сушки до 66,7 кПа. Давление пара в паровой рубашке доводят до 343,3 кПа. Сушка сырья под вакуумом продолжается 4-5 ч до конечной влажности 10-12%. По приведенному режиму перерабатывают тощее сырье.

Жирное сырье перерабатывают по более мягкому режиму. После загрузки в прогретый барабан сырье разваривают - сушат его под вакуумом 40-53,3 кПа при давлении пара в рубашке около 245 кПа в течение 80 мин. При мягком разваривании выделяющаяся при денатурации белков вода испаряется, переход коллагена в глютин происходит медленно в основном внутри кусков рыбы, клеевой бульон практически не образуется, жир выделяется в очень небольшом количестве. Это исключает образование корки на стенках аппарата и спекание высушиваемой массы в трудно высушиваемые до конечной влажности комки («катыши»), покрытые жирной коркой. Затем вакуум постепенно увеличивают до 66,7 кПа, а давление пара в рубашке приблизительно до 400 кПа и ведут сушку до конечной влажности 6-8%. Средняя продолжительность сушки 210 мин. Выгруженную сушенку направляют на прессование для брикетирования и отделения части жира.

- Кормовая мука из несъедобных частей тела рыбы

- Хранение и транспортировка рыбных консервов

- Натуральные консервы (часть 5)

- Натуральные консервы (часть 4)

- Натуральные консервы (часть 3)

- Натуральные консервы (часть 2)

- Натуральные консервы (часть 1)

- Дефекты рыбных консервов

- Стерилизация в рыбоконсервном производстве (часть 3)

- Стерилизация в рыбоконсервном производстве (часть 2)

- Стерилизация в рыбоконсервном производстве (часть 1)

- Эксгаустирование

- Укладка рыбы в банки и заливка

- Технологические операции при производстве рыбных консервов (часть 4)

- Технологические операции при производстве рыбных консервов (часть 3)

- Технологические операции при производстве рыбных консервов (часть 2)

- Технологические операции при производстве рыбных консервов (часть 1)

- Консервная тара для рыбы (часть 2)

- Консервная тара для рыбы (часть 1)

- Теоретические основы тепловой обработки рыбы (часть 3)

- Теоретические основы тепловой обработки рыбы (часть 2)

- Теоретические основы тепловой обработки рыбы (часть 1)

- Производство стерилизованных рыбных консервов

- Пороки соленой рыбной продукции

- Приготовление продукции пряного посола рыбы

- Посол океанических рыб

- Посол сельди и других рыб в банках (часть 2)

- Посол сельди и других рыб в банках (часть 1)

- Дообработка солевого полуфабриката на плавбазах (часть 2)

- Дообработка солевого полуфабриката на плавбазах (часть 1)