Основной операцией при посоле является перемешивание рыбы с солью, которое в одних случаях совершается непосредственно в рыбосольных чанах, в других же — вне их. При массовом поступлении рыбы в обработку, как это имеет место при лове нерестовой сельди, тюльки, хамсы, салаки, механизация процессов собственно посола, как и механизация транспортных операций — доставка в цех сырца, соли и подача их к посольному чану, — играет чрезвычайно важную роль как для повышения производительности труда, гак и для улучшения процессов посола. В настоящее время имеется несколько механизированных или полумеханизированных цехов для посола этих рыб. В одних схемах предусматривается сухой или смешанный посол и рыба тем или иным способом перемешивается с кристаллами соли, в других — предусматривается мокрый или тузлучный посол и рыба сразу же перемешивается с рассолом той или Другой концентрации.

Механизация перемешивания рыбы и соли вне чанов или другой рыбосольной посуды и загрузка в них готовой смеси особо эффективны для мелких рыб с высокоразвитой удельной поверхностью, последняя, как указывалось выше, равна частному отделения площади поверхности рыбы на вес рыбы и выражается

где: Fy — удельная поверхность;

S — площадь поверхности рыбы, в см2;

V — вес рыбы в г.

При перемешивании рыбы с солью на единицу площади поверхности, при всех прочих равных условиях, прилипает одно и то же количество соли.

При различной удельной поверхности на единицу веса рыбы прилипнет тем больше соли, чем больше ее удельная поверхность. Допустим, что на 1 см2 прилипает а граммов соли. Если удельные поверхности рыбы соответственно равны, например, 4 и 1, то при перемешивании количество прилипшей соли, выраженное в процентах к весу рыбы, у первой будет в 4 раза больше, чем у второй, это, в свою очередь, означает, что после перемешивания в первом случае в смеси будет отсутствовать свободная соль, а во втором — большая часть ее будет находиться в свободном состоянии.

При перемешивании сахалинской сельди с солью на 1 см2 поверхности прилипает около 0,08 г шли, а удельная поверхность сельдей колеблется от 4.4 до 0,9 см:/г. Естественно, что предварительное перемешивание будет эффективно у сельди с удельной поверхностью больше 2, которую имеет сельдь длиной до 20 см, и не эффективно для сельди с удельной поверхностью меньше 2, которая соответствует длине свыше 20 см, т, е. для подавляющего количества сахалинской сельди.

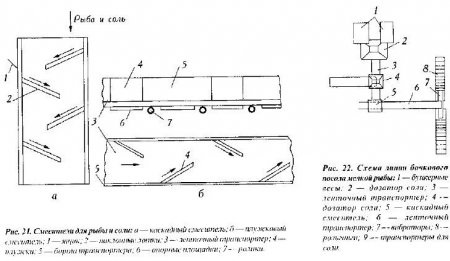

Для перемешивания сельди и соли применяют каскадно-гравитационные и плужково-ленточные рыбомешалки (рис. 21),

Каскадно-гравитационная мешалка наиболее простая, в ней перемешивание сельди и соли происходит главным образом при падении смеси с одной наклонной плоскости на другую. В плужково-ленточных мешалках поток рыбы и соли, двигающийся на транспортерной ленте со скоростью 0,6-0,7 м/сек, встречает на своем пути плужки (скребки) — деревянные или металлические пластины, установленные под тем или иным углом к плоскости ленты (один конец плужка закреплен за борт транспортера, другой заканчивается у середины ленты; высота плужков 15-20 см). Встречая плужки, смесь рыбы и соли под давлением двигающейся сзади массы меняет направление движения с прямолинейного на зигзагообразное. Пройдя несколько плужков, рыба равномерно перемешивается с солью. На качество перемешивания большое влияние оказывает толщина слоя рыбы и распределение соли на поверхности рыбы перед перемешиванием. Наилучшие результаты получаются, когда высота слоя не превышает у мелкой рыбы толщины тела в 4-5 раз, а у крупной — в 1,5-2 раза, когда слой ровно засыпан соответствующим количеством соли. Особенно необходимо соблюдать эти условия при применении каскадных смесителей.

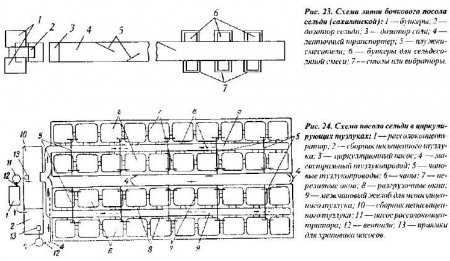

На рис. 22 приведена схема непрерывно действующей механизированной линии для посола мелкой рыбы в бочках или чанах, нашедшая широкое применение на предприятиях Азово-Черноморского и Балтийского бассейнов.

Из транспортных судов рыбу выгружают рыбонасосом и по трубопроводам передают в каскадный водоотделитель. Из водоотделителя, через распределитель, рыба попадает в весовые бункеры, установленные на сотенных весах грузоподъемностью до 500 кг. После взвешивания рыбу ссыпают в питатель — рыбный бункер-дозатор с движущейся лептой вместо дна. На движущейся лете рыбу засыпают солью из соляного бункера-дозатора и ссыпают в каскадный смеситель, в котором происходит перемешивание рыбы и соли. Питание соляного бункера солью производится при помощи скребкового транспортера. Из каскадного смесителя смесь ленточным транспортером подается в распределители-смесители, откуда ссыпается в бочки. При использовании этого оборудования для посола в чанах распределитель-смеситель может быть выключен из работы; смесь к чанам транспортируется ленточным транспортером.

Проектная производительность линии 12-15 т/час. Мощность электромоторов 12 квт.

Другой тип полумеханизированной линии Сахалинского типа для посола в бочки крупной рыбы (сельди) показан на рис. 23. Сельдь из гидротранспортера попадает в бункер-водоотделитеть и из последнего — в рыбный бункер-дозатор, из которого ссыпается на движущуюся ленту транспортера, и, проходя через щель соляного бункера, посыпается определенным количеством соли. Подача соли в соляной бункер производится скребковым транспортером. Проходя через систему плужков-смесителей, сельдь обваливается в соли, но некоторое количество (до 50%) последней остается в свободном состоянии. После плужков-смесителей тем же ленточным транспортером смесь подается к местам укладчиц, которые при помощи плужков-сбрасывателей ссыпают необходимое количество смеси в мерные ящики, из которых рыбу укладывают в бочки.

Поскольку завершающая операция в этой схеме проводится вручную, эту линию нельзя отнести к полностью механизированным. Работа линии может быть как непрерывной, так и прерывной и зависит от количества рабочих, производящих укладку сельди в бочку рядами. Производительность по крупной сельди может быть доведена до 30 т/час.

При наполнении бочек насыпью (подобное наполнение разрешается в период массового поступления сельди) на описанной линии бочкового посола можно механизировать все операции до заполнения бочек включительно. Сброшенная с ленты сельдесоляная смесь, попадая в бункер, ссыпается из последнего в бочку, установленную на вибраторе. При вибрировании сельдь рас полагается наиболее плотно на боку, плашмя, без какой-либо деформации тела. Наполненные бочки подаются к месту отстоя или выдержки по рольгангам.

В последнее время сельдевых стали солить в тузлуке. Это в свою очередь позволяет механизировать все операции посола, включая загрузку рыбы в рыбосольную посуду с заранее приготовленным рассолом. Поддержание концентрации рассола на одном уровне проводится непрерывной циркуляцией последнего по направлению: чан с рыбой > рассолоконцентратор > чане рыбой. Концентрированный рассол поступает вниз чана и, поднимаясь вверх, вытесняет менее концентрированный, следовательно, при определенных условиях можно добиться непрерывного обмена рассола во всех точках рыбосольной посуды.

Опыты показали, что такой непрерывный обмен возможен только при небольшой толщине слоя рыбы. При большой толщине для вытеснения слабого рассола концентрированным рассолом, во всей массе рыбы, находящейся в чанах или ларях, необходимо постоянное или периодическое перемешивание рыбы и рассола.

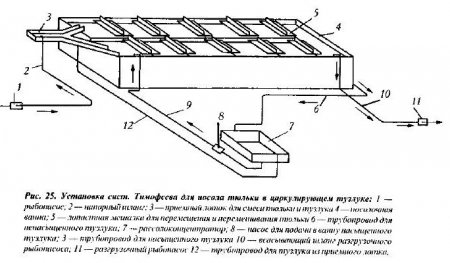

На этом принципе и разработаны различные схемы посола в рассоле постоянной концентрации (в циркулирующем рассоле). Одна из схем, применительно к посолу сельди в чанах изображена па рис. 24. Сельдь из водоотделителя загружается в чаны, в которые налит рассол удельным весом 1,2. После наполнения чанов сельдь погружается при помощи специальных решеток в рассол и сразу же начинается циркуляция последнего.

Рассолоконцентратор — установка с принудительным движением рассола, через слой соли, снизу вверх. Концентрированный рассол нагнетается в чаны, а ослабленный — в рассолоконцентратор при помощи насосов типа PБ. Для нормального посола в верхних, наиболее сжатых слежавшихся слоях рыбы, последняя подвергается гидравлической "кантовке" — перемещению ее из чана в чан. Принцип гидравлической кантовки заключается в следующем: верхние слежавшиеся слои сельди размываются струёй рассола и направляются в переливное окно, через которое в потоке рассола сливаются в соседний пустой чан. Из этого чана рассол непрерывно откачивается и подается в перегружаемый чаи, пока вся сельдь не будет перемещена в соседний чан. За время посола необходимо провести три перемещения сельди из чана в чан, что обеспечивает однородные условия посола и наибольшую равномерность содержания соли в мясе сельди.

Общее количество рассола, который в процессе циркуляции проходит через рыбу, в первые сутки достигает десятикратного количества загруженной в чаны свежей сельди. В последующие дни циркуляция уменьшается и через 6-7 суток посола снижается в десять раз и доходит до однократного количества по отношению к весу загруженной сельди. Описанная технологическая схема является прерывной и имеет ряд частично немеханизированных операций (гидравлическая кантовка).

Для посола тюльки разработаны установки непрерывного действия. Одна из установок системы Tимофеева (рис. 25) состоит из длинной ванны с горизонтально расположенными вверху ванны несколькими лопастными мешалками. В ванну тюлька подается рыбонасосом в токе рассола. В ванне непрерывна циркулирует рассол. Tюлька лопастными мешалками из загрузочного конца ванны передвигается к разгрузочному, перемешиваясь все время с рассолом. Доходя до разгрузочного конца, тюлька успевает поглотить достаточное, для слабой или средней солености, количество соли и выгружается при помощи второго рыбонасоса. После отделения рассола на отечном транспорте рыбу насыпью упаковывают в бочки.

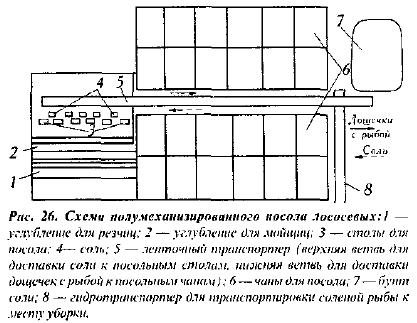

Для посола крупных рыб (тресковых, лососевых, частиковых) удовлетворительных решений по полной или частичной механизации производственных процессов еще до сих пор нет. Усовым предложена машина для посола лососевых (набивки солью брюшной полости и жабер), которая в настоящее время испытывается. При благоприятных результатах можно будет механизировать все процессы посол а лососевых вплоть до загрузки их в чаны. Заслуживает внимания полумеханизированный процесс посола лососевых, осуществленный на некоторых предприятиях Сахалина (рис. 26). Повал, т. е. обвалка в соли, набивка соли в брюшную полость и жабры проводится вручную, в одном пункте. От этого пункта до противоположного конца цеха, посередине, проходит ленточный транспортер, верхняя ветвь которого движется па направлению к месту посола, а нижняя — но направлению к посольным чанам.

После посола лососевых укладывают на дощечки, помещают нa нижнюю ветвь ленты транспортера, который подает рыбу к чанам. Дощечки, после сбрасывания рыбы в чаны по верхней ветви ленты транспортера, перемещаются к месту посола рыбы. По верхней же ветви подается и соль, запасы которой сосредоточиваются около конца транспортера.

Дальнейшее развитие работ по механизации отдельных операций посола позволит в ближайшие годы создать механизированные прерывные или непрерывные линии в зависимости от особенностей сырья и условий производства.

- Посол частиковых

- Посол тресковых

- Посол семги

- Посол лососевых

- Посол сельдевых

- Разделка рыбы

- Посольные цехи

- Качественные изменения белков при посоле. Созревание

- Количественные изменения органических веществ при посоле

- Весовые изменения при посоле

- Расчет расхода соли на посол

- Диффузии и осмос

- Поваренная соль

- Способы посола

- Основы процесса посола рыбы

- Госдума «отрегулировала» права зарубежных инвесторов

- Федеральное агентство по рыболовству обсудило проблемы Рыбинского водохранилища

- ФГУП «ВНИРО» победил в конкурсе «Здоровье нации – основа процветания России»

- Браконьеры на Солзе

- В Севастополе обсудили будущего рыбного хозяйства

- Ограничения аквакультуры в Европе, Северной Америке и Японии

- Возможности для аквакультуры и и ограничения в Китае

- Перспективы для аквакультуры и ограничения в Южной Азии

- Рост спроса на рыбу и его удовлетворение в Южной Азии

- Рост спроса на рыбу и его удовлетворение в Латинской Америке

- Действующие ограничения в странах Африки к югу от Сахары

- Недавний рост продукции аквакультуры (часть 3)

- Недавний рост продукции аквакультуры (часть 2)

- Недавний рост продукции аквакультуры (часть 1)

- Среднедушевные показатели поставок рыбы (часть 2)